Le béton comme piège à CO2... dès l'usine

Après leur production, qui émet beaucoup de dioxyde de carbone, les matériaux de construction à base de ciment, comme le béton, absorbent à nouveau ce gaz climatique - un processus qui dure des décennies et qui est difficilement contrôlable. Et si l'on pouvait l'accélérer pour protéger le climat ? L'Empa cherche une solution qui se déroule déjà dans l'usine de production du béton. Les premiers résultats sont encourageants.

Crédit image: Neustark

Les analyses de l'Empa ont montré que l'humidité joue un rôle important dans l'accumulation de CO2. Les mélanges recyclés plus secs ont absorbé le gaz à effet de serre beaucoup plus rapidement que les matériaux trop humides.

Même les plus grands pécheurs peuvent s'améliorer. C'est ce qu'espèrent les experts lorsqu'il s'agit du "pécheur climatique" qu'est le béton. 6 à 8 % des émissions de CO2 d'origine humaine dans le monde sont imputables au ciment, le liant indispensable à ce matériau de construction dur et polyvalent - mais en même temps, il est capable de lier chimiquement le gaz climatique émis lors de la production du ciment après la fabrication, du moins partiellement : entre 11 et 30 %, en fonction de la recette et des conditions.

Améliorer l'empreinte carbone

La "carbonatation" est le nom donné

à ce processus, au cours duquel le calcaire se forme à partir de

l'hydroxyde de calcium du béton et du CO2 - une réaction

paisible qui prend des années et dont le rythme dépend de nombreux

facteurs. Les experts pensent depuis longtemps à l'utiliser pour

améliorer l'empreinte carbone du béton - et maintenant, dans le cadre du

projet DemoUpCARMA, les experts de l'Empa travaillent avec des

partenaires sous la direction de l'EPFZ pour tester comment ce procédé peut être utilisé et surtout accéléré dans une

vraie usine à béton.

Crédit image: Empa

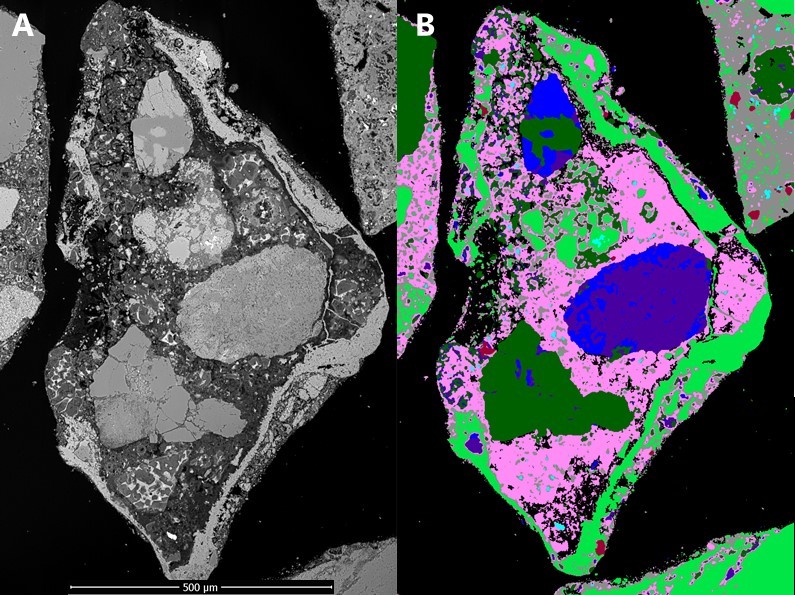

Particules de granulés recyclés (Ø environ 1,5 mm) après carbonatation. Les principaux produits sont le CaCO3 (vert clair) et le C-S-H (rose), qui réagissent avec les phases de ciment nouvellement formées lors de la production de béton recyclé.

Concrètement, dans une installation spéciale de la société Kästli Bau AG à Rubigen dans le canton de Berne - et avec des matériaux recyclés provenant de structures en béton déconstruites. Le dioxyde de carbone avec lequel ce matériau est "alimenté" est livré à l'état liquéfié. A l'usine, il est ensuite stocké dans un silo spécial d'où les granulés recyclés sont continuellement "baignés" selon un procédé mis au point par la société bernoise neustark AG - en d'autres termes, ils sont exposés à du gaz CO2 pur et l'absorption est mesurée avec précision. L'équipe d'experts a étudié en détail les processus qui se déroulent lors de l'absorption de CO2 par les granulés de recyclage. Ils ont également étudié comment l'eau dite "de recyclage" provenant de l'eau, du ciment et du sable, qui est produite par exemple lors du nettoyage des véhicules à béton et des usines de mélange, peut être utilisée pour lier le dioxyde de carbone.

Résultats surprenants

Andreas Leemann et Frank Winnefeld du laboratoire

"Béton et asphalte" de l'Empa ont effectué de nombreux tests pour

déterminer dans quelles conditions et avec quelle efficacité les

granulés recyclés absorbent le CO2 - et ils ont obtenu des

résultats surprenants. Des échantillons du matériau traité ont montré

des changements évidents au microscope : Les plus petites particules

présentaient des zones sombres et claires à la surface, là où la pierre

de ciment d'origine avait changé.

L'analyse au microscope électronique à balayage a montré que les parties claires étaient constituées de carbonate de calcium, tandis que les phases sombres étaient principalement composées de silicate de calcium hydraté (C-S-H), le principal produit de l'hydratation du ciment qui confère au béton sa résistance. Ce C-S-H a été privé d'une partie de son calcium par la carbonatation : Il est donc plus pauvre en calcium et peut à son tour réagir avec les composés de ciment nouvellement formés dans le béton recyclé, ce qui a pour effet d'augmenter sa résistance à la compression.

Résistances plus élevées

Des

essais pratiques avec différents types de béton fréquemment utilisés en

Suisse ont confirmé ces résultats. Les produits recyclés contenant des

granulés de béton carbonaté ont atteint des résistances plus élevées que

les bétons comparatifs contenant des matériaux recyclés non traités.

"Une phase réactive nouvellement formée dans les granulés et produisant

une résistance plus élevée dans le béton recyclé", explique Andreas

Leemann, "cela nous a vraiment surpris".

Encourageant

Les résultats positifs montrent que le processus peut rendre le béton

plus respectueux du climat de deux manières. Tout d'abord, en absorbant

le CO2 pour "soulager" l'atmosphère : Les nouveaux matériaux

de construction peuvent absorber jusqu'à 10 % des émissions libérées

dans l'atmosphère lors de la production du ciment nécessaire à la

fabrication du béton d'origine. Deuxièmement, en réduisant la teneur en

ciment du béton recyclé - de 5 à 7 % - grâce à sa plus grande

résistance. En définitive, les experts de l'Empa estiment que le

potentiel d'économie de CO2 est de l'ordre de 15 pour cent.