L'Empa traque le mystère du verre métallique jusque dans la station spatiale internationale

Matériau mystérieux, le verre métallique sera peut-être la prochaine grande révolution technologique. A condition de pouvoir être produit industriellement. L'Empa est à la pointe pour percer le mystère de leur fabrication. Et enverra des échantillons en microgravité à bord de l'ISS... cette année encore.

Crédit image: Airbus Defence and Space

En apesanteur pendant quelques secondes: des scientifiques de l‘Université d‘Ulm lors d‘un test de fusion dans le Zero-GAirbus exploité par Novespace.

Le verre métallique est un matériau hors du commun. Il a

la couleur de l'or blanc tout en étant dur comme du verre de quartz et présente

en même temps une grande élasticité. Sa surface lisse est exempte de structures

cristallines et rend ce matériau résistant aux sels et aux acides. Des pièces

uniques peuvent être fabriquées par impression 3D, tandis que les grandes

séries, par exemple les boîtiers de montre, sont produites par moulage par

injection.

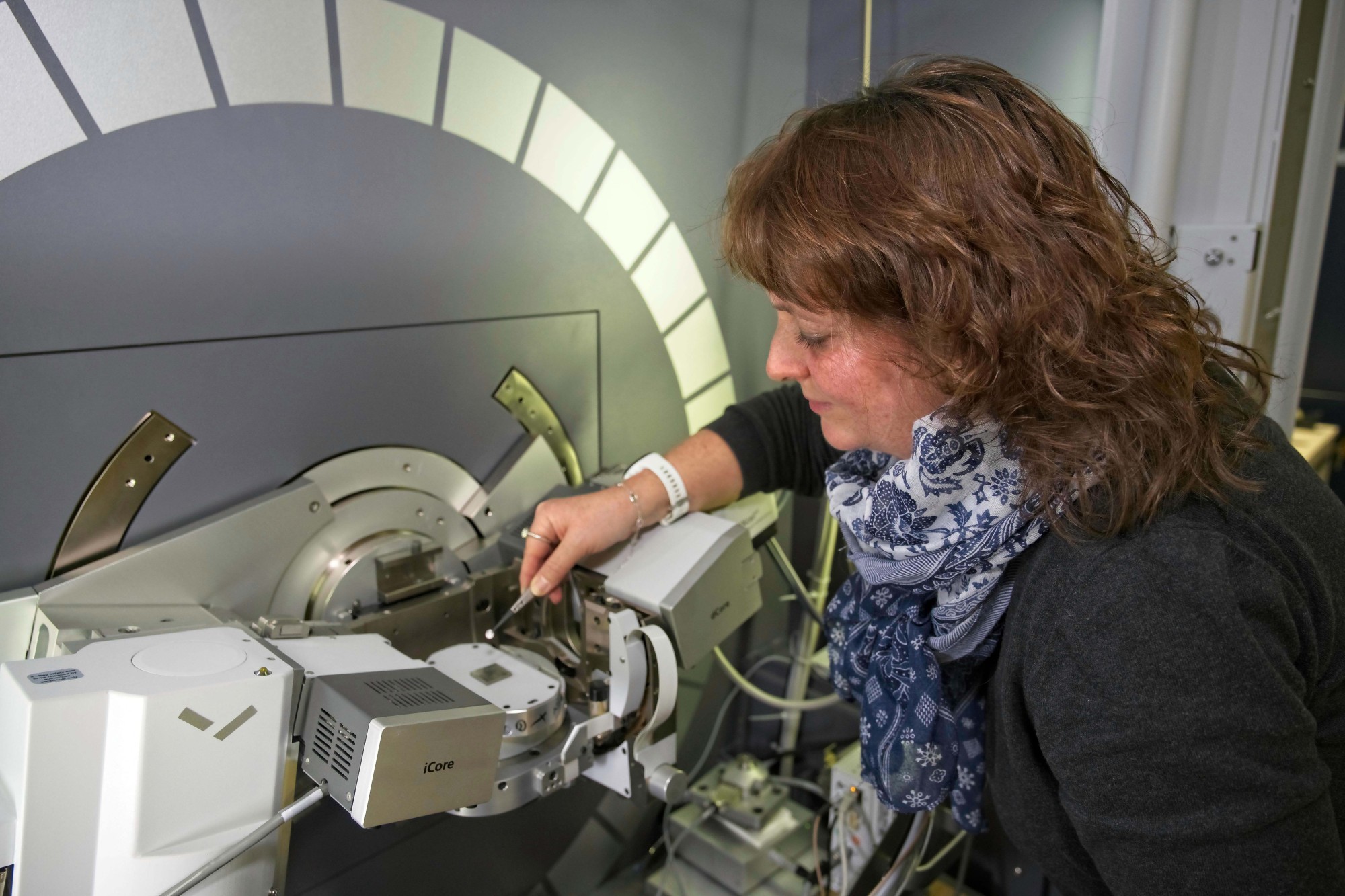

Antonia Neels, la directrice du Centre d'analyse par

rayons X de l'Empa, s'intéresse depuis une quinzaine d'années à ce matériau.

Son équipe étudie la structure interne du verre métallique à l'aide de

différentes méthodes de rayons X et découvre ainsi des liens avec des

propriétés telles que la déformabilité ou le comportement à la rupture.

Un casse-tête pour les chercheurs

La fabrication de verre métallique n'est pourtant pas simple: les alliages

métalliques doivent être refroidis jusqu'à cent fois plus vite pour que les

atomes de métal ne s'assemblent en réseaux cristallins. Ce n'est que

lorsque la masse fondue se solidifie extrêmement rapidement qu'elle forme un

verre. Dans l'industrie, de fines feuilles de verre métallique sont produites

en pressant la masse fondue entre des rouleaux de cuivre tournant à grande

vitesse.

Crédit image: Empa

Antonia Neels, chercheuse à l‘Empa, est une experte des verres métalliques et analysera des échantillons provenant de l‘ISS.

Une fine

poudre de l'alliage souhaité est chauffée pendant quelques millisecondes par un

laser. Les grains de métal fusionnent alors avec leurs voisins pour former une sorte

de feuille. Une fine couche de poudre est encore posée par-dessus, le laser

fusionne la poudre fraîchement déposée avec la feuille sous-jacente, et c'est

ainsi que naît peu à peu une pièce tridimensionnelle à partir de nombreux

grains de poudre brièvement chauffés.

Minutie de rigueur

Cette méthode nécessite un dosage fin de l'impulsion laser. Si le laser brûle

trop faiblement la poudre, les particules ne fusionnent pas entre elles et la

pièce reste poreuse. Si le laser brûle trop fort, il fait fondre à nouveau les

couches inférieures. Cette fusion répétée permet aux atomes de se réorganiser

et de former des cristaux, et c'en est fini du verre métallique.

Au royaume des atomes

Au Centre d'analyse par rayons X de l'Empa, l'équipe d'Antonia Neels a déjà

analysé de nombreux échantillons. «Avec des rayonnements de différentes longueurs

d'onde, nous pouvons en apprendre un peu plus sur la structure des parties

cristallines, mais aussi déterminer les phénomènes de proche ordre des atomes

dans l'échantillon - autrement dit, déterminer les propriétés des liaisons

chimiques», explique Antonia Neels. De plus, l'analyse d'imagerie par rayons X, appelée

micro-CT, révèle des informations sur les variations de densité dans

l'échantillon. Cela indique une séparation des phases et la formation de

cristaux. Les différences de densité entre les zones vitreuses et cristallines

sont toutefois infimes. Il faut donc un traitement d'image détaillé pour

pouvoir visualiser la répartition tridimensionnelle des parties cristallines.

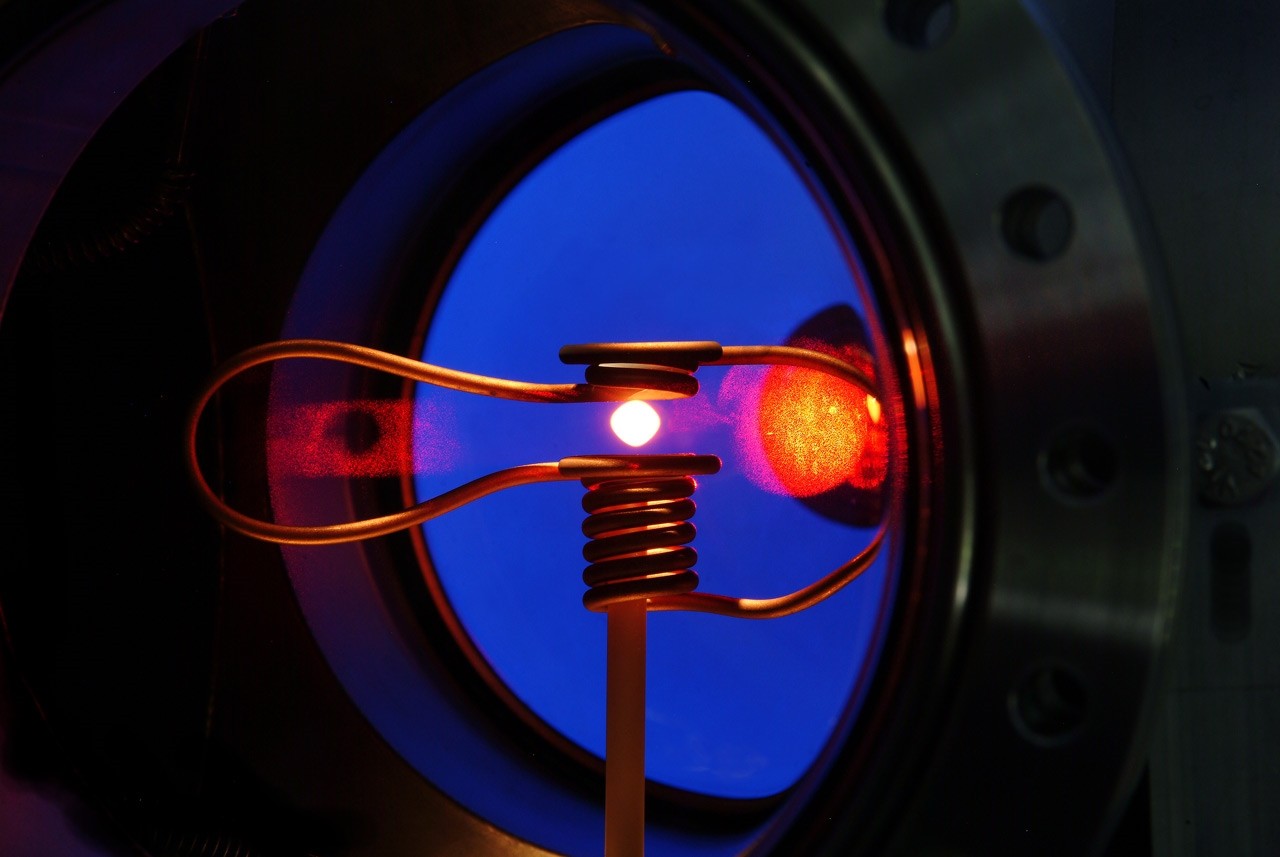

Crédit image: ESA

Laboratoire spatial: les astronautes ont installé le lévitateur électromagnétique (EML) en 2014 à l‘ISS. L'idéal pour analyser les gouttelettes de verre en apesanteur aussi longtemps que nécessaire.

Les

échantillons de matériaux issus de l'imprimante laser 3D ne suffisent pas à

résoudre entièrement l'énigme des verres métalliques. Il est important de

savoir à quelles températures ces cristaux se forment et comment ils se

développent afin de définir des processus de fabrication stables. Les

paramètres thermo-physiques de la fonte, comme la viscosité et la tension

superficielle, fournissent des informations importantes. Les expériences menées

sur l'ISS offrent des conditions idéales pour ces analyses. Des expériences

préliminaires ont eu lieu lors de vols paraboliques.

Importance

des essais sur l' ISS

Dès 2019, les premières gouttelettes de verre métallique ont flotté à titre

expérimental. Un Airbus A310 de la société Novespace, spécialement aménagé, a

effectué un vol en microgravité avec un échantillon de matériau. Dans

l'expérience appelée TEMPUS la gouttelette de verre a été maintenue en

suspension à l'aide d'un champ magnétique et chauffée par induction jusqu'à

1'500 degrés Celsius. Pendant la phase de refroidissement, deux courtes

impulsions de courant d'induction ont fait vibrer la gouttelette incandescente.

Une caméra a enregistré l'expérience. Après l'atterrissage, l'échantillon de

matériau a été analysé au Centre d'analyse par rayons X de l'Empa. L'analyse de

l'expérience en vol parabolique a permis de tirer des conclusions sur la viscosité et

la tension superficielle de la gouttelette et des données importantes pour

mieux contrôler la fabrication. Mais la période de microgravité pendant le vol ne dure que 20

secondes, trop peu pour une analyse détaillée. Cela n'est possible que sur

l'ISS.